به گزارش خبرنگار ایراسین، فولادهای TRIP (مخفف Transformation-Induced Plasticity) در چند دهه اخیر به یکی از موضوعات مهم صنعت فولاد و مهندسی مواد تبدیل شدهاند. دلیل این توجه ویژه روشن است؛ این فولادها همزمان استحکام بالا و شکلپذیری مناسب دارند؛ ترکیبی که در نگاه اول متناقض به نظر میرسد، اما همین ویژگی سبب شده است که در صنایع خودروسازی برای ساخت بدنههای ایمنتر و سبکتر، و همچنین در پروژههای عمرانی ایمنیمحور، بهطور گسترده مورد استفاده قرار گیرند، اما پرسش اصلی این است که چرا فولادهای TRIP چنین رفتاری دارند؟ برای پاسخ به این سوال، پژوهشگران چارچوبی میکرومکانیکی طراحی کردهاند که بر پایه سه ستون نظری بنا شده است:

-

مدل Mecking–Kocks؛ این مدل توضیح میدهد که چگونه نابجاییها (خطاهای بسیار کوچک در شبکه بلوری فلز) در طول تغییر شکل ایجاد، تکثیر و در نهایت نابود میشوند. تجمع نابجاییها دلیل اصلی افزایش سختی ماده هنگام تغییر شکل است.

-

معادله تعمیمیافته Olson–Cohen؛ این معادله روند تبدیل آستنیت پایدار (یکی از فازهای بلوری فولاد) به مارتنسیت (فازی بسیار سخت و مقاوم) را توصیف میکند. این تبدیل همان چیزی است که هنگام بارگذاری واقعی، نقش کلیدی در افزایش استحکام و همزمان حفظ شکلپذیری ایفا میکند.

-

قانون مخلوط Gladman؛ این قانون به زبان ساده میگوید که رفتار نهایی فولاد حاصل جمع و تعامل رفتار هر فاز تشکیلدهنده آن است؛ یعنی هم آستنیت و هم مارتنسیت در کنار فریت یا بی نیت، سهم خود را در ایجاد ویژگیهای مکانیکی نهایی ایفا میکنند.

ترکیب این سه پایه نظری موجب میشود که مهندسان و دانشمندان بتوانند پیوندی میان ریزساختار فولاد و رفتار ماکروسکوپی آن روی نمودار تنش–کرنش برقرار کنند، به بیان دیگر، این مدل بهصرف یک فرمول ریاضی خشک نیست، بلکه ابزاری است که توضیح میدهد چرا فولادهای TRIP هم محکم و هم قابل شکلدهی هستند.

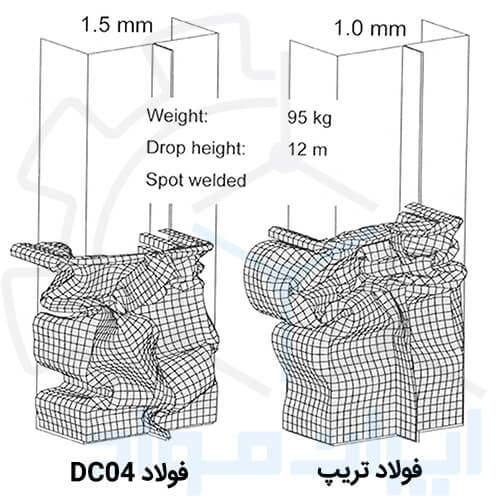

چنین نگاهی، علاوه بر کاربرد علمی، پیامدهای عملی هم دارد، به عنوان نمونه خودروسازان میتوانند پیشاپیش پیشبینی کنند که بدنه خودرو در تصادف چگونه انرژی ضربه را جذب خواهد کرد؛ یا طراحان سازه میتوانند مطمئن باشند که فولاد در برابر بارهای ناگهانی مقاوم باقی میماند، به همین دلیل، فولادهای TRIP نهتنها یک موضوع تحقیقاتی دانشگاهی، بلکه کلید توسعه محصولات صنعتی ایمنتر و کارآمدتر در جامعه امروز به شمار میروند.

جوهر فیزیکی مدل

در قلب مدل میکرومکانیکی فولادهای TRIP یک مفهوم کلیدی قرار بهنام نابجاییها قرار دارد، نابجاییها را میتوان به زبان ساده چنین توصیف کرد «خطاهای بسیار کوچک و خطی در شبکه بلوری فلز که همانند ریلهای نامنظم، مسیر حرکت اتمها را تحت فشار تغییر میدهند. این عیوب به ظاهر ریز، تعیین میکنند که یک فلز تا چه حد میتواند تغییر شکل دهد یا در برابر فشار مقاومت کند».

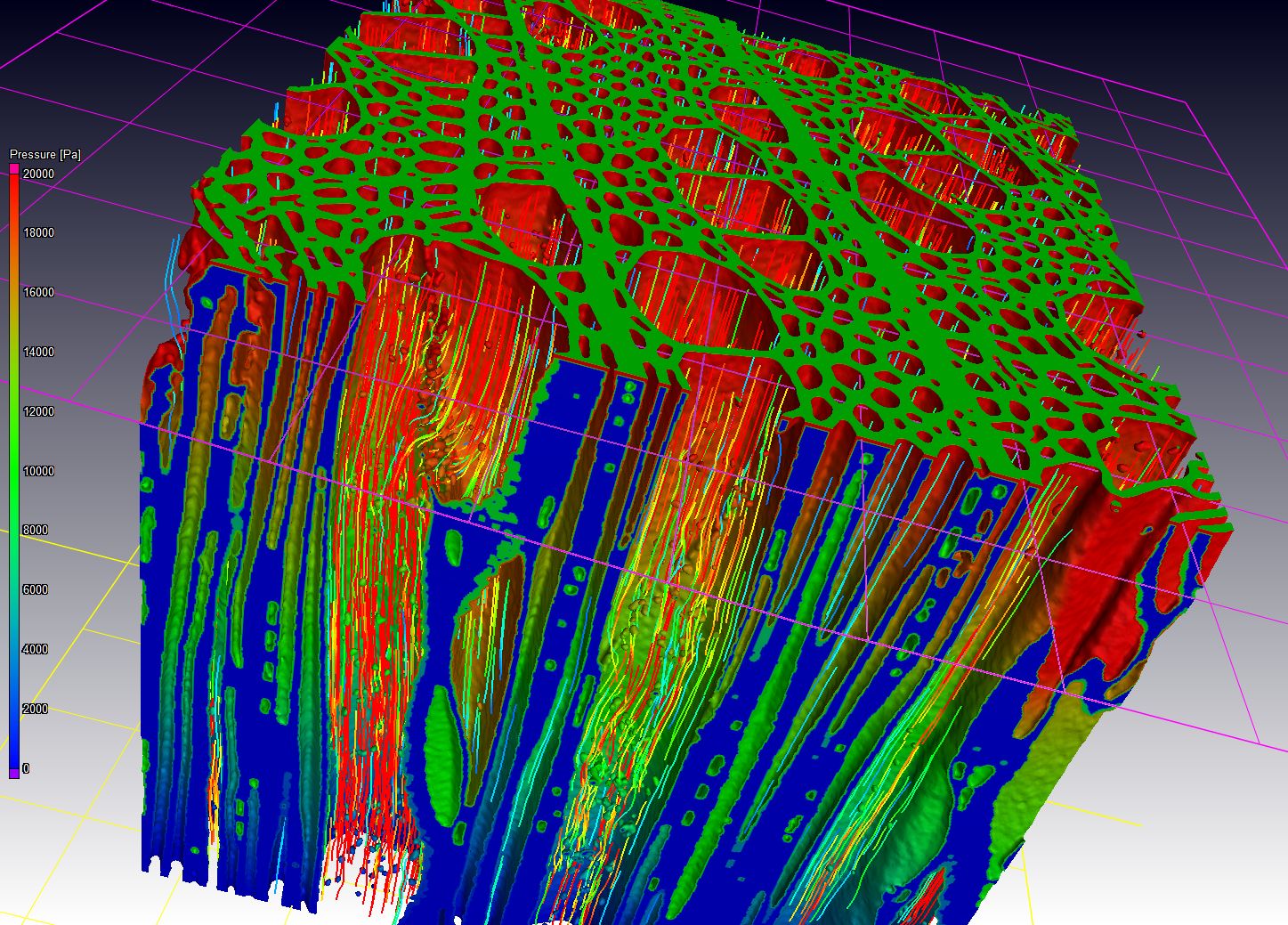

مدل Mecking–Kocks چارچوبی علمی برای توضیح رفتار این نابجاییها فراهم میکند که نشان میدهد نابجاییها هنگام تغییر شکل هم تولید میشوند و هم از بین میروند و تعادل میان این دو فرایند است که سختشدن یا نرمشدن ماده را رقم میزند. نکته مهم آن است که در این مدل، همه پارامترها همچون مدول برشی (سختی شبکه فلزی)، بردار برگِرز (مقیاس جابجایی اتمها) و عامل تیلور (ارتباط جهت نابجاییها با تنش اعمالشده) قابلاندازهگیری در آزمایشگاه هستند؛ این موضوع سبب میشود پژوهشگران بتوانند نتایج مدل را بهطورمستقیم با دادههای واقعی آزمایشگاهی مقایسه و تنظیم کنند، در عمل این چارچوب امکان پیشبینی میدهد که هر فاز ریزساختاری فولاد چگونه در برابر فشار و کشش سخت میشود و چه سهمی در استحکام نهایی آلیاژ دارد، اما فولادهای TRIP تنها به نابجاییها محدود نمیشوند، بلکه ویژگی منحصربهفرد این فولادها حضور آستنیت باقیمانده متاستابل است، این فاز همچون یک سرباز ذخیره، در ابتدا چندان نقشی ندارد؛ اما زمانی که ماده تحت کشش شدید قرار میگیرد، بهتدریج به فازی بسیار سختتر به نام مارتنسیت تبدیل میشود. معادله Olson–Cohen و نسخههای توسعهیافته آن، این فرایند را بهطور دقیق توضیح میدهند و نشان میدهند که نرخ این تبدیل به عواملی همچون میزان کرنش، دما، ترکیب شیمیایی و حتی شکل و اندازه دانههای آستنیت وابسته است.

این تبدیل مرحلهای، نوعی سختشدن هوشمند و موضعی ایجاد میکند، به بیان ساده، آستنیت بهطوردقیق در لحظهای که بیشترین نیاز وجود دارد، وارد عمل میشود و با تبدیل شدن به مارتنسیت هم استحکام ماده را بالا میبرد و هم مانع از تمرکز بیشازحد تنش در نقاط خاص میشود، نتیجه آن است که فولادهای TRIP همچون یک سیستم جذب انرژی پویا رفتار میکنند؛ انرژی ضربهای یا تنشهای شدید را بهصورت تدریجی پخش میکنند، و از گسیختگی زودرس جلوگیری کرده و ایمنی بیشتری فراهم میسازند.

به همین دلیل است که این فولادها نهتنها در مقیاس آزمایشگاهی، بلکه در دنیای واقعی از بدنه خودرو تا سازههای مقاوم در برابر زلزله بهعنوان یک ذخیره انرژی هوشمند و پیشبینیپذیر شناخته میشوند.

| فاز |

نقش اصلی |

پارامترهای کلیدی برای مدلسازی |

اثر بر خواص مکانیکی |

روشهای کالیبراسیون / اندازهگیری |

| فریت (Ferrite) |

حامل کرنش اولیه؛ نرم و پذیرای شکلدهی |

GG (مدول برشی)، bb (بردار برگِرز)، MM (عامل تیلور)، نرخ تولید/بازسازی نابجایی (k1,k2k_1,k_2) |

افزایش شکلپذیری، کاهش نسبی تنش تسلیم، مشارکت در امتداد یکنواخت |

آزمایش کشش تکفازی برای منحنی تنش–کرنش؛ اندازهگیری سختی؛ EBSD برای ساختار بلوری و اندازهٔ دانه؛ TEM برای چگالی نابجایی |

| بی نیت (Bainite) |

ترکیبی از سختی و انعطاف؛ پل میان فریت و مارتنسیت |

اندازهٔ ذره / مورفولوژی، چگالی نابجایی، پارامترهای سختشدن موضعی |

تعادل بین استحکام و شکلپذیری؛ افزایش سختی نسبت به فریت با حفظ نسبی شکلپذیری |

میکروسکوپ الکترونی (SEM/TEM) برای مورفولوژی؛ تست سختی (Vickers/ microhardness)؛ آزمایش کشش روی نمونههای حاوی بی نیت |

| مارتنسیت (Martensite) |

فاز سخت/تقویتی — مسئول مقاومت بالا |

ساختار بلوری / کاربیدها، مقاومت در برابر لغزش، چگالی نابجایی بالا |

افزایش استحکام و سختی موضعی؛ کاهش شکلپذیری در صورت غلبه |

آنالیز فازی (XRD، میکروساختار)، تست سختی موضعی (microhardness)، TEM برای ساختار نابجایی |

| آستنیت باقیمانده (Retained austenite) |

«قهرمان پنهان»؛ تبدیل فعالشونده تحت کرنش |

پارامترهای Olson–Cohen: آستانهٔ کرنش (ε0\varepsilon_0)، ثابتهای K,nK,n، حساسیت به دما و ترکیب (محتوای C) |

سختشدن فعال در حین بارگذاری، پخش کرنش موضعی، افزایش امتداد یکنواخت و جذب انرژی ضربهای |

XRD برای کسری فازی؛ APT برای توزیع کربن موضعی؛ اندازهگیری کسری آستنیت تحت کرنش (in situ XRD یا اندازهگیریهای مغناطیسی)، میکرو-سختی پس از تبدیل |

پیشبینی رفتار TRIP با مدل میکرومکانیکی

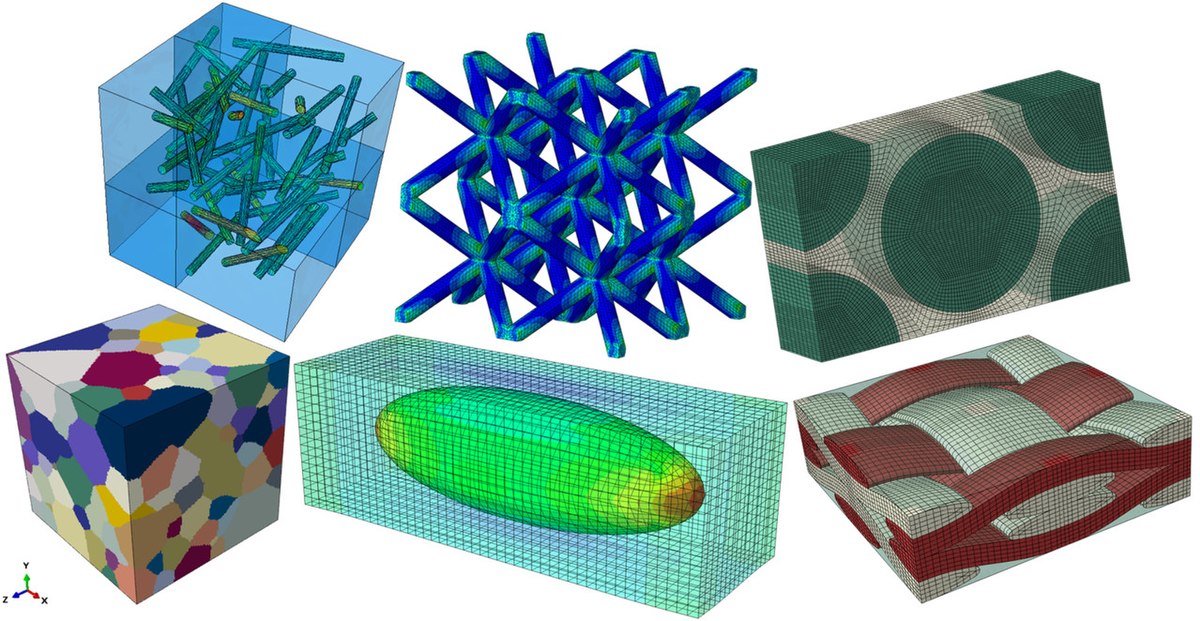

برای آنکه بتوان رفتار هر فاز ریزساختاری فولاد را به تصویر بزرگتر یعنی پاسخ کل قطعه پیوند زد، مدل میکرومکانیکی از قانون مخلوط Gladman استفاده میکند، این قانون بهطور ساده میگوید « هر فاز موجود در فولاد همچون آستنیت، فریت یا مارتنسیت متناسب با ویژگیهای ذاتی و سهم حجمی خود، بخشی از بار مکانیکی واردشده را بر عهده میگیرد. پارامتر کلیدی این قانون، عددی به نام pاست که تعیین میکند بار چگونه میان فازها تقسیم شود؛ آیا بیشتر روی فازهای پیوسته متمرکز میشود یا میان فازهای پراکندهتر توزیع خواهد شد» ، با ترکیب این سهمها همراه با تغییرات نابجاییها و تبدیل آستنیت، منحنی نهایی تنش–کرنش در مقیاس ماکروسکوپی شکل میگیرد.

در اجرای عددی مدل، این فرایند مرحله به مرحله انجام میشود: در هر گام بارگذاری، پارامترهای فازی بهروز میشوند، مقدار آستنیت تبدیلشده به مارتنسیت محاسبه میگردد و سپس با استفاده از قانون مخلوط، تنش کل محاسبه میشود، به همین دلیل است که صحت پارامترهای مدل Mecking–Kocks، معادله Olson–Cohen و همچنین برآورد دقیق عدد p (که معمولاً از تصاویر میکروسکوپی و مقایسه با دادههای آزمایشگاهی به دست میآید) برای دقت پیشبینی حیاتی است.

نقاط قوت این رویکرد به فیزیکی بودن پارامترهای آن بازمیگردد، برخلاف مدلهای بهصرف ریاضی، این چارچوب به پژوهشگر اجازه میدهد پارامترها را بهطورمستقیم اندازهگیری یا از آزمایشهای تکفازی استخراج کند، بنابراین مدل نهتنها یک ابزار توصیفی، بلکه ابزاری برای تحلیل و طراحی نیز هست. برای نمونه، با تغییر اندازه دانهها، ترکیب شیمیایی یا شرایط عملیات حرارتی، میتوان پیشبینی کرد که منحنی تنش–کرنش چگونه تغییر میکند و ظرفیت جذب انرژی فولاد چه مقدار افزایش یا کاهش خواهد یافت، این توانایی در توسعه آلیاژهای جدید یا بهینهسازی قطعات، هزینه و زمان آزمون و خطا را به شکل چشمگیری کاهش میدهد. افزون بر این، اتصال مدل به دادههای تجربی همچون نتایج EBSD یا آزمونهای مکانیکی تکفازی، امکان اعتبارسنجی و بهبود مدل را فراهم میکند، همچنین چون پارامترها ماهیت فیزیکی و مستقل دارند، پژوهشگران میتوانند با تحلیل حساسیت بررسی کنند کدام پارامتر بیشترین اثر را بر رفتار نهایی دارد و بر همان نقاط تمرکز کنند.

با این حال، چالشها و محدودیتهایی نیز وجود دارد، نخستین چالش هر ترکیب شیمیایی یا فرایند تولید نیازمند کالیبراسیون جداگانه است که زمان و هزینه آزمایشگاهی را بالا میبرد. دوم، قانون مخلوط ماهیتاً یک سادهسازی است؛ بنابراین جزئیاتی همچون شکل واقعی دانهها، پراکندگی سهبعدی فازها یا تمرکزهای محلی تنش در اطراف آستنیت ممکن است بهطور کامل بازتاب نیابد. سوم، تمرکز مدل حاضر بیشتر بر رفتار ایستا است، در حالی که در عمل، فولادها در شرایط بسیار پیچیدهتری همچون نرخهای کرنش بالا، بارگذاری چرخهای یا تغییرات دمایی قرار میگیرند؛ شرایطی که نیازمند گسترش مدل و ترکیب آن با چارچوبهای حرارتی و دینامیکی است.

به بیان دیگر، مدل Gladman و چارچوب ترکیبی آن یک نقشه راه علمی–عملی برای فهم و طراحی فولادهای TRIP فراهم میآورد، اما برای دستیابی به پیشبینیهای دقیقتر در شرایط صنعتی، باید همواره با دادههای تجربی تکمیل و توسعه پیدا کند.

طراحی آلیاژ دادهمحور (TRIP)

اگر بخواهیم همه بحثهای فنی درباره فولادهای TRIP را در یک نگاه جمعبندی کنیم، میتوان گفت، این فولادها همچون یک سامانه هوشمند درونساختاری عمل میکنند، یعنی در دل آنها مکانیزمهایی وجود دارد که به محض وارد شدن بار یا ضربه، فعال میشوند و رفتار کل ماده را تغییر میدهند، نابجاییها حرکت میکنند و موجب سختشدن تدریجی میشوند (مدل Mecking–Kocks)، آستنیت در لحظه مناسب به مارتنسیت تبدیل میشود و استحکام موضعی را بالا میبرد (مدل Olson–Cohen) و در نهایت، همه فازها بهصورت ترکیبی بار را تقسیم کرده و پاسخ کلی فولاد را میسازند (قانون Gladman).

این ویژگیها موجب میشود فولاد TRIP بتواند هم محکم باشد و هم شکلپذیر؛ چیزی که برای بسیاری از کاربردهای صنعتی یک مزیت حیاتی است، برای نمونه در خودرو، چنین فولادی میتواند انرژی ضربه تصادف را جذب کند و ایمنی سرنشینان را افزایش دهد، یا در سازهها کمک کند ساختمانها در برابر بارهای ناگهانی همچون زلزله مقاومتر باشند، البته مدلهای علمی کنونی محدودیتهایی هم دارند؛ همچون نیاز به آزمایشهای دقیق برای کالیبراسیون یا سادهسازی شکل واقعی فازها است، اما راهکارهایی همچون شبیهسازیهای چندمقیاسی، ابزارهای تصویربرداری سهبعدی و حتی یادگیری ماشین، مسیر توسعه و بهبود این مدلها را روشن کردهاند، در یک جمله فولاد TRIP فقط یک آلیاژ معمولی نیست؛ بلکه مادهای هوشمند است که اگر ریزساختارش بهدرستی طراحی و کنترل شود، میتواند پاسخ نهاییاش را بهطوردقیق مطابق نیاز ما تغییر دهد، این همان نکتهای است که هم برای دانشمندان مهم است و هم برای صنعتگران زیرا پلی میان علم و کاربرد برای رسیدن به قطعات سبکتر، ایمنتر و کارآمدتر است.

ارسال نظر